Hur riktar och nivellerar du en plåtvalsmaskin före drift?

2025-10-24

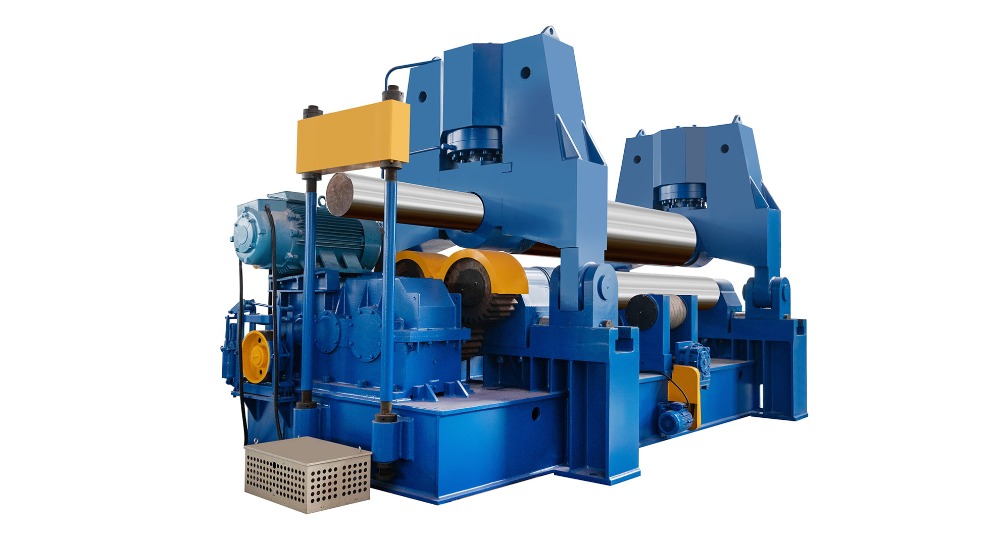

Korrekt inriktning och nivellering är viktiga steg innan du använder en plåtvalsmaskin . Dessa steg påverkar direkt noggrannheten hos de valsade delarna, maskinens livslängd och den övergripande säkerheten för valsprocessen. En felinriktad eller ojämnt jämn plåtvalsmaskin kan producera orundade cylindrar, skapa onödig påfrestning på ramen och rullarna och orsaka för tidigt slitage av mekaniska komponenter.

Förstå vikten av inriktning och utjämning

Precisionen hos en plåtvalsmaskin beror mycket på hur väl den är inställd. Inriktningen säkerställer att rullarna är parallella och korrekt centrerade, vilket möjliggör ett jämnt tryck över plattan. Utjämning å andra sidan säkerställer att maskinbasen sitter jämnt på fundamentet, vilket minimerar vibrationer och strukturella belastningar.

När maskinen inte är korrekt inriktad eller nivellerad kan följande problem uppstå:

- Ojämnt rulltryck: Gör att den ena sidan av plattan blir tjockare eller mer tätt rullad än den andra.

- Utomrunda cylindrar: Resulterar i koner eller ovaler istället för perfekta cirkulära sektioner.

- Överdrivet slitage på lager och rullar: På grund av ojämn lastfördelning.

- Ökad strömförbrukning och buller: Eftersom rullarna är ansträngda.

- Minskad precision och repeterbarhet: Leder till högre skrotpriser.

Genom att säkerställa att plåtvalsmaskinen är jämn och inriktad före varje större operation eller efter omlokalisering, kan operatörer bibehålla konsekvent rullningsnoggrannhet och förlänga maskinens livslängd.

Förberedande kontroller före nivellering

Innan inriktningen och utjämningsprocessen påbörjas bör flera förberedande steg slutföras för att skapa en stabil grund och säkerställa mätnoggrannhet.

a. Inspektera fundamentet

- Betongfundamentet måste vara solid, fri från sprickor och tillräckligt tjock för att tåla maskinens vikt och vibrationer.

- Om ankarbultar används, kontrollera att de är säkra och korrekt placerade enligt installationsplanen.

- Rengör bort damm, olja och skräp från ytan före placering.

b. Kontrollera maskinens placering

- Placera plåtvalsmaskinen ungefär på plats med hjälp av lyftutrustning eller en gaffeltruck.

- Se till att det finns tillräckligt med utrymme runt maskinen för underhåll, matning och materialhantering.

- Kontrollera att maskinens bas sitter jämnt på dess stödkuddar.

c. Granska tillverkarens specifikationer

- Se installationsmanualen för rekommenderade toleransgränser, referenspunkter och utjämningsprocedurer.

- Varje modell kan ha specifika inriktningskrav, särskilt mellan de övre och nedre rullarna.

d. Samla rätt verktyg

- Precisionsvattenpass (0,02–0,05 mm/m noggrannhet)

- Klockor och magnetiska baser

- Känslomätare

- Raka kanter och stållinjaler

- Shimplattor eller utjämningskilar

- Momentnycklar

- Laserjusteringsverktyg (tillval, för avancerade inställningar)

Att ha noggranna verktyg och en ren arbetsmiljö säkerställer att avläsningarna är tillförlitliga och att justeringar kan göras med säkerhet.

Utjämning av maskinbasen

Utjämning av maskinbasen är det första stora steget och fungerar som grunden för korrekt rulluppriktning.

Steg 1: Grov utjämning

- Sänk plåtvalsmaskinen på dess monteringsdynor eller basram.

- Justera varje hörn med shims eller utjämningsskruvar tills maskinen sitter ungefär plant.

- Använd ett långt vattenpass placerat längs sängen och tvärs över ramen för att bekräfta initial planhet.

Steg 2: Finavjämning

- Placera precisionsnivån på sängen i både längsgående och tvärgående riktningar.

- Justera nivelleringsbultarna gradvis, börja från mitten och arbeta utåt till hörnen.

- Målet är att uppnå en nivå inom ±0,02 mm per meter eller enligt tillverkarens rekommendationer.

- Kontrollera avläsningarna igen efter varje justering, så att maskinen får tid att sätta sig efter varje byte.

Steg 3: Säkra och verifiera

- Väl i nivå, dra åt ankarbultarna eller muttrarna gradvis, växlande mellan motsatta sidor för att undvika förvrängning.

- Mät nivån igen efter åtdragning, eftersom bultspänningen kan orsaka små förskjutningar.

- Om avläsningarna avviker utanför toleransen, upprepa finjusteringsprocessen.

Justera rullarna

Med maskinbasen ordentligt jämn, är nästa avgörande steg att rikta in rullarna för att säkerställa parallellitet och korrekt avstånd.

a. Kontrollera topp- och bottenrullens inriktning

- Rotera rullarna manuellt tills de kommer i kontakt.

- Använd en bladmått för att mäta gapet mellan rullarna på flera punkter över bredden.

- Alla variationer indikerar felinställning.

- Justera sidolagerhusen eller rullstöden för att utjämna mellanrummen.

b. Verifiera sidorullningsinriktningen (för maskiner med 4 rullar)

- Sidorullarna ska röra sig symmetriskt och vara parallella med den övre rullaxeln.

- Använd en mätklocka monterad på den övre rullen för att mäta utlopp eller avvikelse när varje sidorulle höjs.

- Justera det hydrauliska eller mekaniska positioneringssystemet tills avvikelsen faller inom toleransen.

c. Kontrollera valsens mittlinjer

- Rullens mittlinjer ska bilda en rak, parallell linje med maskinbasen.

- Laserinriktningsverktyg eller spända trådar kan användas för att verifiera denna inriktning över rullarnas fulla längd.

- Varje vinkelförskjutning kan orsaka avsmalnande rullningsresultat eller ojämn böjning.

d. Testa rullkontakttrycket

- Sätt i en testplatta med känd tjocklek och tryck långsamt.

- Kontrollera att båda sidor av plattan får lika kraft genom att observera böjningsbeteendet.

- Om ena sidan böjs mer, justera om rullhusen eller hydraulcylindrarna.

Kontroll av elektriska och hydrauliska system

Mekanisk inriktning är bara en del av processen; elektriska och hydrauliska komponenter påverkar också maskinens positionering och stabilitet.

- Hydraulcylindersynkronisering: På hydrauliska plåtvalsmaskiner måste båda lyftcylindrarna arbeta i perfekt synkronisering. Ojämnt tryck kan luta rullarna under drift.

- Gränslägesbrytare och sensorer: Kontrollera att gränssensorer och ändstoppsenheter är korrekt kalibrerade.

- Smörjsystem: Se till att lagren och styrningarna får jämn smörjning för att bibehålla jämn rörelse under inriktningstester.

- Hydraulläckor: Eventuella läckor eller luft i systemet kan orsaka obalanserade lyft- och rulltryck.

Att testa dessa system efter mekanisk uppriktning säkerställer att maskinen bibehåller konsekvent geometri under belastning.

Slutlig verifiering och provrullning

Efter uppriktning och utjämning utför du ett provrullningstest för att bekräfta att inställningen ger enhetliga resultat.

a. Rulla en provplatta

- Välj en platta med måttlig tjocklek (inte vid maskinens maximala kapacitet).

- Mata in den i rullarna och utför en partiell förböjning och rullningscykel.

- Mät den resulterande cylindern för rundhet, diameterkonsistens och rak söm.

b. Mätnoggrannhet

- Använd ett tejp eller bromsok för att mäta båda ändarna och flera punkter längs cylinderns omkrets.

- Om det finns mer än 1–2 mm avvikelse mellan ändarna, kontrollera rullinriktningen igen.

- Se också till att sömmen är rak och inte spiralformad – en indikation på vinkelfel.

c. Dokumentera resultaten

- Registrera nivåavläsningarna, rulluppriktningsdata och provmätningar.

- Att behålla denna dokumentation hjälper till vid framtida underhåll, flytt eller felsökning.

Vanliga inriktningsmisstag att undvika

- Hoppa över foundation kontroller: Även en liten ojämnhet i golvet kan förvränga ramen.

- Dra åt ankarbultar för tidigt: Finjustera alltid innan du låser maskinen.

- Ignorera rullslitage: Slitna rullar kan ge falska inriktningsavläsningar. Inspektera innan du justerar.

- Olika hydraultryck: Får en sida att lyfta eller trycka hårdare än den andra.

- Använda felaktiga utjämningsverktyg: En standard snickarnivå är inte tillräcklig; precisionsnivåer krävs.

- Försumma termiska effekter: Temperaturförändringar kan ändra inriktningen något; låt maskinen nå omgivningsförhållanden innan du kontrollerar.

Underhållsrutiner för att bevara inriktningen

Efter den första installationen är det ett ständigt ansvar att upprätthålla inriktning och jämnhet.

- Regelbundna inspektioner: Kontrollera maskinens nivå med några månaders mellanrum eller efter kraftig användning.

- Stiftelseövervakning: Leta efter sättnings- eller vibrationsskador.

- Smörjning och rengöring: Smuts eller metallspån kan påverka rullarnas placering och balans.

- Rullslitagemått: Kontrollera regelbundet rulldiameterns enhetlighet med hjälp av mikrometer.

- Kalibreringskontroller: För CNC eller hydrauliska system, verifiera sensorkalibreringen regelbundet.

Förebyggande underhåll säkerställer att små avvikelser korrigeras innan de påverkar produktionskvaliteten.

Den moderna teknikens roll i anpassningen

Framsteg inom tekniken har förenklat och förbättrat plåtvalsmaskinens inriktning.

- Lasernivelleringssystem erbjuder noggrannhet på mikronnivå och snabbare installation.

- Digitala lutningsmätare möjliggör exakt mätning av maskinens lutningsvinklar.

- CNC-kalibreringsprogram upptäcker och kompenserar automatiskt för mindre rullfel.

- Vibrationsövervakningssystem hjälpa till att upptäcka basinstabilitet eller strukturell obalans tidigt.

För högprecisions- eller storskaliga plåtvalsningstillämpningar ökar integreringen av dessa verktyg avsevärt konsistensen och minskar stilleståndstiden.

Slutsats

Justering och utjämning av en plåtvalsmaskin före drift är inte bara en engångsinstallationsprocedur – det är en grundläggande aspekt av kvalitetskontroll. En väl jämn bas säkerställer strukturell stabilitet, medan korrekt rulluppriktning garanterar exakta och repeterbara resultat.

Processen innebär noggrann förberedelse, användning av precisionsmätverktyg, systematisk justering av nivelleringsbultar och rullstöd samt noggrann testning med provplåtar. Att försumma dessa steg kan leda till defekta produkter, ökat slitage och kostsamma reparationer.

Genom att investera tid och omsorg i korrekt installation kan operatörer maximera effektiviteten, förlänga maskinens livslängd och säkerställa produktion av konsekvent högkvalitativa valsade plåtar och cylindrar. Inom det krävande området för metallformning börjar precision med en jämn och inriktad grund – och den grunden börjar långt innan den första plattan kommer in i valsarna.